Capítulo 4 – Auditorias Internas: As Boas e Más Práticas na Implantação da ISO 9001:2008 e o que muda com a versão 2015?

Por: Manoel Maurício de Souza

A execução de auditorias internas nas empresas certificadas ou em processo de certificação; seja na ISO 9001, ISO TS 16.949 ou outras normas de sistemas de gestão, quando é realizada por pessoal interno; além de ser mais caro para a empresa do que se fosse terceirizada; salvo raras exceções, é de baixa qualidade por vários motivos, entre eles, podemos destacar três:

- Tempo de treinamento muito curto e conteúdo muitas vezes não relacionado ao Sistema de Gestão da Qualidade (SGQ) da empresa: imaginar que alguém com 2 ou 3 dias de treinamento de auditoria; em seguida ou pouco tempo depois já pode sair fazendo auditorias, é como acreditar que alguém que sai formado numa faculdade de Administração já sabe administrar uma empresa; ou que um Engenheiro Civil, logo após se formar já pode sair fazendo projetos e se responsabilizando por obras e outras situações. Teoricamente podem, porém o que vai acontecer na prática tende a ser um desastre, dependendo da situação;

- Para fazer uma auditoria na Alta Direção e se necessário, o auditor interno ter que apontar uma não conformidade; primeiro, esse auditor tem que ser “corajoso”; segundo, a Alta Direção tem que ser bem receptiva para aceitar uma situação como essa; e terceiro, esse auditor tem que ser muito experiente no processo de gestão da qualidade para ter convicção suficiente, para fazer esse apontamento;

- Dependendo do porte da empresa, definir um auditor que tenha imparcialidade e não tenha inter-relação de suas responsabilidades com a do processo do auditado, fica quase impossível; e se a empresa conseguir, com o tempo o processo de auditoria fica viciado, ou seja as mesmas pessoas auditando os mesmos processos e muitas vezes, as mesmas pessoas. Desta forma, a execução da auditoria tem mais a finalidade de cumprir um requisito da norma, do que agregar valor ao Sistema de Gestão da Qualidade.

Vamos supor uma empresa que tenha cerca de 100 funcionários e que queira formar uma equipe de 10 auditores internos, num curso de 24 horas:

- Simulando um salário médio de R$ 2.500,00/mês (pessoal com nível técnico e/ou administrativo com uma boa experiência profissional), considerando 68% de encargos, isso daria um custo mensal para a empresa de R$ R$ 4.200,00 por funcionário. Como são 3 dias de curso e o mês tem 30 dias, esse valor é de 10% do custo mensal por funcionário (R$ 420,00). Como são 10 funcionários, o custo da participação dos funcionários no curso seria de R$ 4.200,00;

- Supondo um valor de mercado de um curso de 3 dias de auditoria interna em R$ 4.800,00;

- Considerando que teríamos que utilizar tempo desse pessoal para fazer ao menos 1 dia de auditoria interna por ano, teríamos 80 horas de auditoria por ano. A um custo mensal de R$ 4.200,00 e jornada de 44 horas por semana (arredondando para 180 horas/ mês), o valor seria de R$ 1.867,00 de custo anual do pessoal para fazer auditoria interna;

- Supondo um ciclo de 3 anos de auditorias, pois é possível que a cada 3 anos, em função de rotatividade de pessoal e outros fatores, como mudança na norma, crescimento da empresa etc; a empresa precisará formar novos auditores, teremos um custo total a cada 3 anos de R$ 4.800,00 do curso, R$ 4.200,00 da participação do pessoal do curso e R$ 1.867,00 x 3 anos = R$ 5.601,00 do tempo do pessoal interno fazendo auditoria, teremos um custo total em 3 anos de R$ 14.601,00 para realização de auditorias internas, ou R$ 4.867,00 por ano.

Então a pergunta é: vale a pena treinar alguém que vai usar o treinamento 1 dia ou uma vez por ano?

Entendo que a empresa pode ter 1 ou 2 pessoas treinadas em auditorias para conhecer melhor a norma e acompanhar este requisito, mas não há necessidade de ter uma equipe. A empresa deve focar no seu negócio, que certamente não é realização de auditorias internas. Fazendo uma comparação semelhante, seria como se ela realizasse a calibração de seus equipamentos de medição, ao invés de terceirizar essa atividade.

Algumas práticas que tornam complexos e/ou onerosas as auditorias internas:

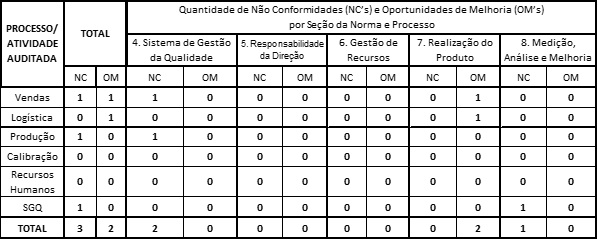

- Fazer um relatório de auditoria interna semelhante a do Organismo Certificador: com um resumo sobre a auditoria, evidências tanto das conformidades, como das não conformidades, classificação das não conformidades (Maior ou Menor) etc. É preciso entender que para o Organismo Certificador, auditoria é o serviço que ele presta e precisa comprovar que realizou de fato, pois é auditado pelos Organismos Acreditadores sobre isso. Já numa auditoria interna, o que interessa é saber quais são as não conformidades, independentemente de serem maiores ou menores, pois todas terão que ser analisadas e definidas ações para correção; e ter descritas as oportunidades de melhorias para saber, se a empresa irá ou não implantá-las. Para comprovar que tudo foi auditado, basta uma tabela tendo por exemplo, nas linhas os processos auditados e nas colunas as sessões que tem os requisitos (4. Sistema de Gestão da Qualidade, 5 Responsabilidade da Direção, 6. Gestão de … e 8. Medição Análise e Melhoria) e identificar quantas não conformidades houve por processo em cada sessão da norma e descrever apenas as não conformidades com as evidências. O mesmo pode ser feito para as oportunidades de melhorias ou observações. Vide abaixo:

- Abrir uma solicitação de ação corretiva, como um registro à parte para cada não conformidade e enviar ao gestor da área para identificar a causa e tomar ações corretivas: isso embora pareça o ideal, na prática é complicado, porque o pessoal em geral não sabe identificar a causa e definir ações corretivas adequadas para não conformidades (NC’s) do SGQ. Então, é melhor fazer uma tabela na qual as NC’s estão descritas, contendo campos para causas, ações corretivas, verificação da implantação e eficácia, onde o RD (Representante da Direção) ou Gestor da Qualidade junto com o Gestor da área, preencham em conjunto, tornando essa tarefa mais fácil e rápida;

O que acontece muito em auditorias pelos Organismos Certificadores, é que muitas empresas, por terem seus sistemas de gestão vulneráveis ou por não dominarem profundamente os requisitos da norma e como estão atendendo; acabam praticamente se subordinando aos auditores, aceitando e fazendo tudo que eles pedem, com medo que ele “fique nervoso” e comece a procurar “pelo em ovo”. Se a empresa tem um sistema consistente, ela se impõe junto ao auditor e consegue discutir (e deve) com ele, a forma como está atendendo ao requisito. Nenhum auditor pode obrigar a empresa a atender os requisitos do jeito dele, pois isso seria consultoria, o que ele não pode fazer. O papel dele, é verificar se a forma como a empresa executa suas atividades e processos, atende aos requisitos da norma, independentemente dele gostar ou não. Nem nas oportunidades de melhorias ele deve dizer “como”, mas apenas apontar o que poderia ser melhorado. É difícil ter um auditor de Organismo Certificador que não tenha uma postura adequada e imparcial, pois são treinados para isso, porém acontece. Neste caso, a empresa pode barrar uma próxima auditoria por este auditor, reclamando ao Organismo. Se o Organismo não atender, a empresa, também pode trocar de Organismo, mas isso dificilmente irá acontecer.

Já vi casos de empresas que argumentaram que tem receio de trocar o auditor, imaginando que o próximo poderá ser pior ainda, porque a empresa barrou um colega dele, mas posso garantir que isso é apenas imaginação, já que quem paga os auditores é a empresa certificada.

Um Sistema de Gestão da Qualidade não pode ser preparado para o auditor, mas sim desenvolvido para atender as necessidades da empresa.

O que muda na ISO DIS 9001:2015 em relação a Auditorias Internas?

Em geral os requisitos não mudaram, mas há alguns detalhes que foram incluídos como: os requisitos de planejamento e criação de relatórios deverão levar em consideração os objetivos da qualidade, a importância dos processos pertinentes, retroalimentação de clientes e as mudanças que impactam a organização. Sendo assim, uma auditoria por ano por exemplo, dificilmente atenderá adequadamente este requisito, pois se nesse intervalo a empresa passar por mudanças significativas, ou tiver um aumento de reclamações, alterações de objetivos e metas etc, possivelmente terá que considerar estes fatores nos planejamentos das auditorias.

O que deve e precisará mudar de fato, é o perfil dos Auditores, sejam eles internos ou dos Organismos Certificadores.

Com o fim das exigências dos procedimentos e manual da qualidade, deve acabar aquele tipo de auditoria “cara x crachá”, ou seja, está escrito o que é para fazer e consequentemente precisa ser feito o que está escrito. Isso tornava a atividade de auditoria mais simples. Com a mudança da norma, o que é para ser feito, não necessariamente estará escrito. Desta forma, os auditores precisarão ter um domínio maior da norma e principalmente de gestão por processo. Será mais difícil fazer auditorias por pedaços da norma ou requisitos específicos, pois será preciso entender não só a abrangência dos processos e como eles atendem aos requisitos, como também entender a concepção do sistema, baseado no contexto da organização.

Outro fator significativo para as auditorias internas, é o papel que precisará ser cobrado sobre Liderança e Comprometimento da Alta Direção e Gestores dos Processos, pois com a falta do requisito de ter um Representante da Direção (RD), as responsabilidades do RD foram distribuídas com os Gestores da Empresa, não só a Alta Direção, mas a média gerência ou chefia também. Auditar essas responsabilidades e requisitos, vai exigir que os auditores tenham muito mais experiência profissional, conhecimentos sobre gestão de negócios, foco em resultados, planos de ações estruturados para atingir objetivos e metas etc. É muito diferente de auditar uma documentação “quadradinha” e verificar se o pessoal está seguindo.

Se a empresa quiser, pode manter procedimentos, manual da qualidade e até o RD? Resposta: pode; porém se a norma mudou e a empresa não quer se alinhar a essas mudanças, possivelmente não entendeu os motivos das mudanças e não irá acompanhar a evolução da norma. Continuará certificada, mas é bem provável que tenha um sistema muito caro e com poucos resultados. O desafio é entender e acompanhar as mudanças nos conceitos de gestão da qualidade e implementa-los.

Talvez uma grande dúvida seja: Será que haverá Organismos de Certificação que não cobrarão da Direção seu papel de liderança e comprometimento, gestão por processos, análises de riscos, comunicação interna e externa e outros requisitos requeridos na versão 2015?

Minha resposta: eu não conheço! Se alguém descobrir, pode haver “interessados”!

“… se possível conseguir um sistema sem pessoas, é improvável que se aplicasse a palavra organização para descrevê-lo.”Blake & Moulton

Por: Manoel Maurício de Souza Araújo – Diretor Técnico da ACT Consultoria & Treinamento

Críticas, Sugestões e Comentários: contato@actconsultoria.com.br

Telefone: (11) 4227-2211